02004 Grundlagen, Voraussetzungen und Systematik der FMEA

Grundlagen, Voraussetzungen, Systematik

|

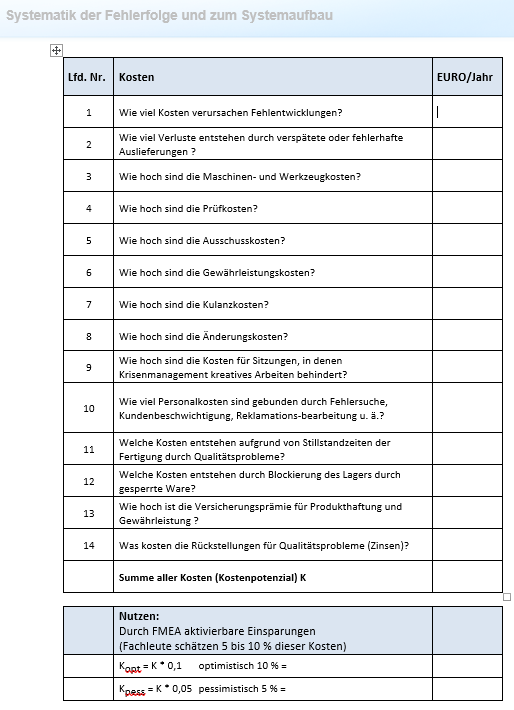

Die FMEA (Fehler-Möglichkeits- und -Einfluss-Analyse) gehört zu den wichtigsten Standardwerkzeugen für das Qualitätsmanagement. In diesem Beitrag werden die Grundlagen, Anwendungsgebiete und organisatorischen Voraussetzungen dieser Methode beschrieben. Im Mittelpunkt steht die Systematik der FMEA mit der Bewertung des Fehler- bzw. Ausfallrisikos für Produkte oder Prozesse. Den Abschluss bilden Kosten-Nutzen-Betrachtungen mit einem Vorschlag für ein Kalkulationsschema. Arbeitshilfen: von: |

Problemstellung

Die Vermeidung von Fehlern ist eines der Hauptziele des Qualitätsmanagements. Dies spielt insbesondere in solchen Organisationen eine bedeutsame Rolle, die sich mit der Konstruktion und der Herstellung von sicherheitskritischen Produkten befassen, z. B. Automobilindustrie, Luft- und Raumfahrtindustrie sowie Kerntechnik. Mit Risikoanalysen versucht man, das Fehlerrisiko zu quantifizieren und durch geeignete Maßnahmen zu verringern. Die Fehler-Möglichkeits- und -Einfluss-Analyse FMEA ist eine mögliche Ausführungsform der Risikoanalyse.

Die Vermeidung von Fehlern ist eines der Hauptziele des Qualitätsmanagements. Dies spielt insbesondere in solchen Organisationen eine bedeutsame Rolle, die sich mit der Konstruktion und der Herstellung von sicherheitskritischen Produkten befassen, z. B. Automobilindustrie, Luft- und Raumfahrtindustrie sowie Kerntechnik. Mit Risikoanalysen versucht man, das Fehlerrisiko zu quantifizieren und durch geeignete Maßnahmen zu verringern. Die Fehler-Möglichkeits- und -Einfluss-Analyse FMEA ist eine mögliche Ausführungsform der Risikoanalyse.

1.1 Definition

Lösung/Lösungsweg

FMEA ist die Abkürzung für Failure Mode and Effect Analysis, auf Deutsch Fehler-Möglichkeits- und -Einfluss-Analyse. Es handelt sich um eine Methode zum Aufdecken möglicher Prozess- oder Produktfehler, zur Quantifizierung der sich daraus ergebenden Risiken und zum Festlegen von Gegenmaßnahmen. Diese Merkmale machen die FMEA zu einem wichtigen Werkzeug im Rahmen eines Qualitätsmanagementsystems, insbesondere für sicherheitsrelevante Teile und Prozesse, z. B. in der Automobil-, Luft- und Raumfahrtindustrie. Die FMEA ist klar und logisch strukturiert, leicht erlernbar und in allen Bereichen der Technik einsetzbar.

FMEA ist die Abkürzung für Failure Mode and Effect Analysis, auf Deutsch Fehler-Möglichkeits- und -Einfluss-Analyse. Es handelt sich um eine Methode zum Aufdecken möglicher Prozess- oder Produktfehler, zur Quantifizierung der sich daraus ergebenden Risiken und zum Festlegen von Gegenmaßnahmen. Diese Merkmale machen die FMEA zu einem wichtigen Werkzeug im Rahmen eines Qualitätsmanagementsystems, insbesondere für sicherheitsrelevante Teile und Prozesse, z. B. in der Automobil-, Luft- und Raumfahrtindustrie. Die FMEA ist klar und logisch strukturiert, leicht erlernbar und in allen Bereichen der Technik einsetzbar.

1.2 Geschichte der FMEA

Ursprung US-Armee

Die Idee zu dieser Methode hatte ihren Ursprung in Überlegungen der amerikanischen Armee nach dem 2. Weltkrieg, die Erfolgschancen militärischer Unternehmen zu erhöhen, indem sie eine Methode entwickelte, „um Fehler im Hinblick auf ihren Einfluss auf den Erfolg militärischer Unternehmungen und auf die Sicherheit von Personal und Ausrüstung zu klassifizieren” (to classify failures according to their impact on mission success and personnel/equipment safety).

Die Idee zu dieser Methode hatte ihren Ursprung in Überlegungen der amerikanischen Armee nach dem 2. Weltkrieg, die Erfolgschancen militärischer Unternehmen zu erhöhen, indem sie eine Methode entwickelte, „um Fehler im Hinblick auf ihren Einfluss auf den Erfolg militärischer Unternehmungen und auf die Sicherheit von Personal und Ausrüstung zu klassifizieren” (to classify failures according to their impact on mission success and personnel/equipment safety).

Kepner/Tregoe

Das Konzept wurde in den frühen 60er Jahren des letzten Jahrhunderts von der NASA übernommen. Hintergrund war das Apollo-Projekt. Die Grundlage bildete die Methode zur „Problemlösung und Entscheidungsfindung”, die zu Beginn der sechziger Jahre durch Charles H. Kepner und Benjamin B. Tregoe entwickelt wurde. Bei dieser Methode ging es um eine systematische Vorgehensweise, um Probleme zu lösen und Entscheidungen zu treffen. Die Arbeitsschritte dieser Methode sind

Das Konzept wurde in den frühen 60er Jahren des letzten Jahrhunderts von der NASA übernommen. Hintergrund war das Apollo-Projekt. Die Grundlage bildete die Methode zur „Problemlösung und Entscheidungsfindung”, die zu Beginn der sechziger Jahre durch Charles H. Kepner und Benjamin B. Tregoe entwickelt wurde. Bei dieser Methode ging es um eine systematische Vorgehensweise, um Probleme zu lösen und Entscheidungen zu treffen. Die Arbeitsschritte dieser Methode sind

| • | Situationsanalyse, |

| • | Problemanalyse, |

| • | Entscheidungsanalyse und |

| • | Analyse potenzieller Probleme. |

Die Bilder von damals – 30 Leute mit Bleistift und Radiergummi in einem Saal mit plakatgroßen Papierblättern an allen Wänden und jeder schreibt irgendwas irgendwo – dienen noch heute der Abschreckung und Begründung, die FMEA nicht anzuwenden.

Hauptanwendungsbereich: Automobilindustrie

Kurz darauf erreichte – nach Verkleinerung der Teams auf sechs bis acht Personen und Verkleinerung der Blätter auf A2-Format – die Methode über die Ford Motor Company auch die zivile Industrie und ist heute integraler Bestandteil des Liefervertrags mit praktisch jedem Unternehmen der Automobilindustrie.

Kurz darauf erreichte – nach Verkleinerung der Teams auf sechs bis acht Personen und Verkleinerung der Blätter auf A2-Format – die Methode über die Ford Motor Company auch die zivile Industrie und ist heute integraler Bestandteil des Liefervertrags mit praktisch jedem Unternehmen der Automobilindustrie.

P-FMEA D-FMEA

Sehr schnell stellte sich schon bei dieser klassischen Konzeption heraus, dass ein nachweisbar fehlerfreier Fertigungsablauf dennoch zu unbrauchbaren Produkten führen konnte, mit dem Ergebnis, dass seit Anfang der 80er Jahre die FMEA immer paarweise auftritt: als P-FMEA für Prozess/Produkt einerseits und D-FMEA für Design/Konstruktion anderseits. Die Folge war, dass bei jedem konkret auftretenden Fehler die erste Frage war: „Wer muss in seine FMEA schauen, die Fertigungs- und Verfahrenstechniker oder die Konstrukteure?” Es ist verständlich, dass dieser Konflikt für die Popularität der FMEA nicht sehr förderlich war.

Sehr schnell stellte sich schon bei dieser klassischen Konzeption heraus, dass ein nachweisbar fehlerfreier Fertigungsablauf dennoch zu unbrauchbaren Produkten führen konnte, mit dem Ergebnis, dass seit Anfang der 80er Jahre die FMEA immer paarweise auftritt: als P-FMEA für Prozess/Produkt einerseits und D-FMEA für Design/Konstruktion anderseits. Die Folge war, dass bei jedem konkret auftretenden Fehler die erste Frage war: „Wer muss in seine FMEA schauen, die Fertigungs- und Verfahrenstechniker oder die Konstrukteure?” Es ist verständlich, dass dieser Konflikt für die Popularität der FMEA nicht sehr förderlich war.

So blieb sie bis Ende der 90er Jahre eine ungeliebte Pflichtübung in allen Unternehmen der Automobilzulieferindustrie, mit starken Expansionstendenzen in andere Industriezweige, wie zum Beispiel die Kommunikationsindustrie, der Maschinenbau und die Petrochemie.

System-FMEA

Erst dann lieferte die Firma Mercedes eine signifikante Verbesserung der Methode, indem sie das Konzept der Gefahrenanalyse mit dem der Fehleranalyse verband und unter dem Namen „System-FMEA” zur Pflicht für ihre Lieferanten erklärte.

Erst dann lieferte die Firma Mercedes eine signifikante Verbesserung der Methode, indem sie das Konzept der Gefahrenanalyse mit dem der Fehleranalyse verband und unter dem Namen „System-FMEA” zur Pflicht für ihre Lieferanten erklärte.

1.3 Grundgedanken der FMEA

Methodischer Grundgedanke

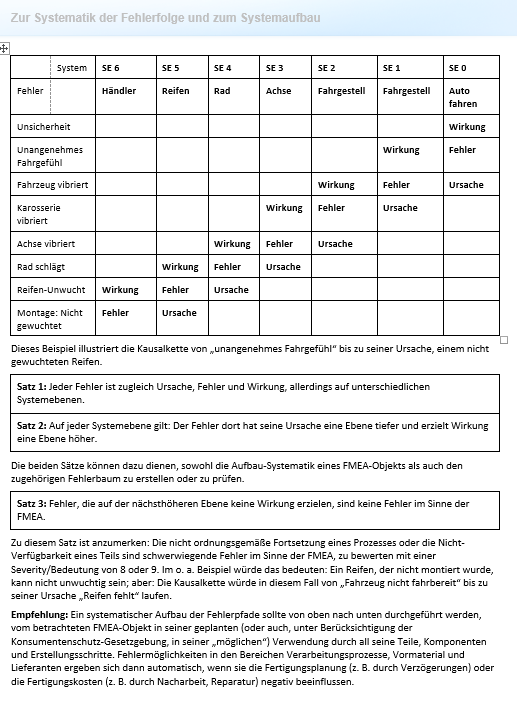

Aufbau und Ablauf des FMEA-Prozesses änderten sich im Laufe der Jahre durch Erfahrung und durch Erweiterung auf neue Anwendungsgebiete, wie zum Beispiel auf die Analyse von Unternehmensrisiken, wie sie von Banken und Versicherungen durchgeführt werden, und vor allem durch die Unterstützung spezieller Computerprogramme, ohne dass sich etwas an der ursprünglichen Einfachheit des Konzepts änderte, nämlich jeden Prozess in seine Einzelschritte, jede Lage in einzelne Szenarien zu gliedern, die dort erforderlichen Soll-Eigenschaften zu definieren und für jede dieser Eigenschaften die zwei Fragen zu beantworten: „Was, wenn nicht?” und „Wenn nicht, warum nicht?” Die erste Frage zielt auf die Auswirkungen des Fehlers im nächsten Prozessschritt, die zweite – quasi in Gegenrichtung – auf die Ursache des Fehlers.

Aufbau und Ablauf des FMEA-Prozesses änderten sich im Laufe der Jahre durch Erfahrung und durch Erweiterung auf neue Anwendungsgebiete, wie zum Beispiel auf die Analyse von Unternehmensrisiken, wie sie von Banken und Versicherungen durchgeführt werden, und vor allem durch die Unterstützung spezieller Computerprogramme, ohne dass sich etwas an der ursprünglichen Einfachheit des Konzepts änderte, nämlich jeden Prozess in seine Einzelschritte, jede Lage in einzelne Szenarien zu gliedern, die dort erforderlichen Soll-Eigenschaften zu definieren und für jede dieser Eigenschaften die zwei Fragen zu beantworten: „Was, wenn nicht?” und „Wenn nicht, warum nicht?” Die erste Frage zielt auf die Auswirkungen des Fehlers im nächsten Prozessschritt, die zweite – quasi in Gegenrichtung – auf die Ursache des Fehlers.